在制造业智能化升级的浪潮中,非标自动化装配设备以其高度的定制化与灵活性,成为提升生产效率、保障产品一致性的关键利器。作为一名长期奋战在一线的机械工程师,我深刻体会到,一台成功的非标自动化设备从概念构想到稳定运行,其背后是众多因素交织作用的结果。以下将从工程实践角度,剖析影响非标自动化装配设备成败的几个核心要素。

一、需求定义的清晰度与前瞻性:一切设计的起点

非标设备“非标”的特性,决定了其始于客户独特的生产需求。需求的明确绝非易事。工程师需要与生产、工艺、质量等部门深度沟通,不仅要厘清当前产品的装配工艺(如拧紧、压装、涂胶、检测等)、节拍要求、精度指标,更需要预判产品未来的可能变更(如尺寸微调、新增功能件)。一个模糊或短视的需求定义,往往是项目后期反复修改、成本超支乃至失败的根源。明确、书面化且具有一定弹性的需求规格书,是项目成功的基石。

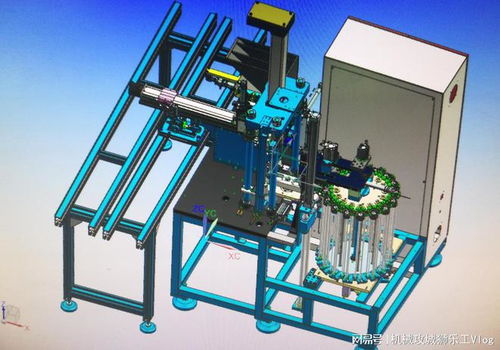

二、机械结构的合理性与工艺符合性:稳定性的物理保障

机械结构是设备的骨架与肌肉。其设计必须紧紧围绕装配工艺展开。影响因素包括:

- 运动机构选型:根据装配动作(直线、旋转、复合运动)合理选择模组、气缸、电缸、DD马达、机器人等,需平衡速度、精度、负载与成本。

- 定位与夹紧设计:针对工件特性设计可靠的定位基准和柔顺的夹持机构,是保证重复装配精度的前提。需考虑毛刺、公差、来料一致性带来的挑战。

- 刚性、振动与热管理:高速运动下的结构变形、微振动以及电机发热都可能影响末端精度。合理的材料选择、结构布局与散热设计至关重要。

- 可维护性与人机工程:设备需便于调试、保养和维修。例如,传感器的易接近性、关键部件的模块化设计、安全门的合理设置等,都直接影响后期的使用体验和综合成本。

三、传感与控制系统:设备的“神经”与“大脑”

自动化设备的智能体现在感知与决策。

- 传感器配置:视觉系统、激光位移、压力传感器、光电开关等的选用与布局,决定了设备对工艺过程状态的感知能力。传感器的可靠性、抗干扰能力及安装位置,直接关联故障率和防错能力。

- 控制系统的选型与编程:PLC、运动控制器、机器人控制器等需根据控制轴数、运动复杂度和通信需求选择。程序逻辑的严谨性、异常处理的完备性(如上料缺失、装配力超限、产品错位等),是设备能否无人值守稳定运行的关键。

四、核心外购件的选型与供应链:可靠性的重要支撑

非标设备集成大量标准外购件,如伺服电机、导轨、丝杠、工业相机、气动元件等。这些元器件的品牌、型号、质量、供货周期及技术支持能力,直接影响设备的性能、成本和交付周期。工程师需在性能、成本、货期之间做出权衡,并建立可靠的供应链渠道。

五、调试与迭代优化:从“能做”到“做好”的必由之路

设备组装完成仅是第一步,现场调试才是真正的考验。工艺参数的精细调整(如压装力的曲线、视觉定位的补偿)、机械部分的微调、控制逻辑的优化,都需要工程师扎根现场,与设备“磨合”。这是一个不断发现并解决问题的迭代过程,需要耐心、经验以及跨学科的知识(机械、电气、软件、工艺)。

六、项目管理与跨部门协作

非标自动化项目通常是多部门协作的工程。清晰的项目计划、及时的沟通机制、有效的风险管控(如技术难点、采购风险、进度风险),是项目按期保质交付的保障。机械工程师需要与电气工程师、软件工程师、采购、生产人员紧密配合。

###

总而言之,非标自动化装配设备并非标准品的简单堆砌,而是一个深度契合特定工艺的系统工程。其成功与否,取决于从需求、设计、选型、集成到调试的全链条中,每一个环节的深思熟虑与严谨执行。作为一线工程师,我们既是设计者,也是问题的终结者。唯有深刻理解工艺本质,统筹考量上述影响因素,才能在成本、效率、可靠性之间找到最佳平衡点,打造出真正赋能生产的自动化利器。